- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-11-18 Origen:Sitio

En la fabricación de metales, las operaciones de corte y soldadura son fundamentales para la fabricación de todo, desde cascos de barcos y estructuras de automóviles hasta acero estructural y tuberías. Entre las muchas tecnologías que impulsan esas operaciones, el suministro de oxígeno industrial de alta pureza desempeña un papel fundamental, aunque a menudo subestimado. Una planta de oxígeno es el sistema o instalación que genera o suministra oxígeno en grandes cantidades para uso industrial. En contextos de soldadura y corte de metales, la disponibilidad, pureza y presión del oxígeno de dichas plantas afectan directamente el rendimiento, la rentabilidad, la seguridad y la calidad del producto.

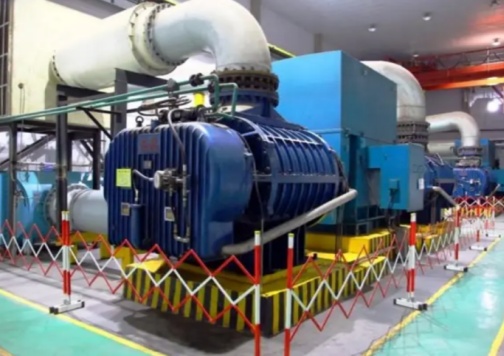

Una planta de oxígeno es un sistema industrial diseñado para separar el oxígeno del aire ambiente (u otra fuente) y entregarlo en forma gaseosa (o a veces líquida) a las presiones y purezas requeridas. Según fuentes de ingeniería general, las plantas de oxígeno pueden utilizar tecnologías de separación criogénica, adsorción por cambio de presión (PSA) o separación por membrana para suministrar oxígeno.

En la práctica, para aplicaciones de soldadura y corte de metales, el oxígeno suministrado suele ser de alta pureza (a menudo más del 90% para algunas operaciones de corte) y se suministra en cilindros, líquido a granel o mediante una planta de generación de oxígeno en el sitio. La planta puede consistir en compresores, unidades de filtrado, módulos de separación, tanques de almacenamiento (en el caso de oxígeno líquido), sistemas de regulación de presión y tuberías de distribución.

Los beneficios clave de tener una planta de oxígeno en el lugar incluyen:

Suministro constante y confiable de oxígeno con la pureza y presión requeridas.

Reducción de la dependencia de las entregas de cilindros externos (logística, coste)

Potencial de ahorro de costos en operaciones de gran volumen

Mejor control de la calidad, seguridad e integración en los flujos de trabajo de producción.

Dadas las altas temperaturas de la llama, las rápidas velocidades de reacción y las demandas de los procesos en las operaciones de soldadura y corte, una infraestructura sólida de plantas de oxígeno suele ser un factor fundamental para la productividad.

Las operaciones de corte y soldadura de metales dependen de la disponibilidad de oxígeno por varias razones:

En el oxicorte (también conocido como oxiacetileno u oxicorte), se crea una llama quemando un combustible (como acetileno, propano u otro gas) en una corriente de oxígeno puro en lugar de aire normal. La razón es simple: cuando se usa oxígeno puro en lugar de aire comprimido, la temperatura de la llama aumenta significativamente porque se elimina el nitrógeno (que constituye ~78% del aire) y las reacciones de combustión operan de manera más eficiente.

Por ejemplo, en el corte de placas, un chorro de oxígeno después de precalentar el acero ayuda a oxidar el metal caliente, quemándolo y creando una ranura (corte) a través de la pieza de trabajo. La eficacia de este proceso depende tanto del suministro de combustible como de oxígeno.

El uso de un suministro de oxígeno de mayor pureza a través de una planta de oxígeno permite velocidades de llama más altas, resultados más consistentes, menos escoria y un rendimiento más rápido. Algunos fabricantes de metales dependen de entornos enriquecidos con oxígeno o alimentaciones de oxígeno a alta presión para mejorar la productividad, especialmente en operaciones industriales de servicio pesado. Por ejemplo, cortar placas de acero gruesas (de muchos centímetros de espesor) puede resultar poco práctico sin un suministro confiable de oxígeno a alta presión.

Más allá del corte, el oxígeno desempeña funciones en la soldadura (especialmente en los procesos de soldadura con gas), la limpieza con llama, el enderezamiento con llama de estructuras metálicas y el endurecimiento con llama. Como se señala en estudios metalúrgicos, el oxígeno se utiliza en operaciones con llama de gas, como soldadura, soldadura fuerte y corte, precisamente porque su alto poder oxidante soporta temperaturas elevadas de la llama y operaciones eficientes de procesamiento de metales.

Tener una planta de oxígeno en el sitio garantiza un suministro constante, lo que a su vez reduce el tiempo de inactividad (espera por la entrega de los cilindros, etc.), reduce el costo variable del suministro de gas por unidad de oxígeno entregado y permite la integración del costo del suministro de oxígeno en la planificación de la producción. El oxígeno de menor costo y la estabilidad mejorada del proceso se traducen en una mejor productividad y márgenes más reducidos.

Al integrar una planta de oxígeno en un taller de corte o soldadura de metales, entran en juego varios componentes y consideraciones de diseño:

El aire ambiente contiene humedad, partículas e impurezas que deben eliminarse antes de la separación del oxígeno. La sección de entrada de aire suele incluir filtros, secadores y compresores.

Dependiendo de la pureza requerida, el volumen de producción y las limitaciones de costos, las plantas de oxígeno pueden usar:

Sistemas PSA (adsorción por cambio de presión): eficaces para producir oxígeno con una pureza de ~90-95% en volúmenes moderados.

Separación criogénica: adecuada para volúmenes muy elevados o cuando se produce oxígeno líquido; aunque con mayores costos de capital.

Sistemas de membrana: menor pureza (30-45%) pero muy bajo coste para operaciones no críticas.

Si la planta de oxígeno produce oxígeno líquido (LOX), se necesitan tanques de almacenamiento con recipientes aislados al vacío, vaporizadores y sistemas de control de presión.

Una red de tuberías o colectores de cilindros garantiza el suministro a sopletes de corte, estaciones de soldadura, estaciones de enderezamiento de llama u otros procesos que consumen oxígeno. Los reguladores de presión, las válvulas de seguridad, los medidores de flujo y los sistemas de detección de gas son clave para una operación segura.

Los sistemas de automatización y control monitorean el flujo, la presión, la pureza y las alarmas de seguridad. Dado que el oxígeno es un oxidante, se requiere un diseño de seguridad estricto: materiales compatibles, evitar la contaminación orgánica, procedimientos de purga correctos y protección contra incendios.

Para los talleres de fabricación y la industria pesada, la integración de una planta de oxígeno influye en los flujos de trabajo, la selección de equipos, el control de calidad y los protocolos de seguridad.

La selección de sopletes, quemadores o cabezales de corte debe alinearse con la presión y la pureza del suministro de oxígeno de la planta. Por ejemplo, el corte de placas pesadas puede necesitar oxígeno a una presión y un flujo más altos que las estaciones de soldadura típicas.

Utilice llamas de precalentamiento seguidas de oxicorte para cortar metales más gruesos. En la soldadura, el oxígeno de alta pureza puede reducir el flujo o la escoria, mejorar la penetración y acelerar el rendimiento.

El oxicorte todavía se usa ampliamente para aceros ferrosos gruesos debido a su capacidad para cortar hasta 24 pulgadas, como se indicó.

El suministro de oxígeno en grandes volúmenes aumenta el riesgo de incendio o combustión rápida si se producen fugas. Una ventilación adecuada, detectores de oxígeno y sistemas de aislamiento de emergencia son vitales.

Se debe mantener una planta de oxígeno: cambiar filtros, revisar compresores, inspeccionar válvulas y sensores, lavar tuberías. Un corte inesperado del suministro de oxígeno puede detener las operaciones y provocar una caída de costos.

El costo del suministro de oxígeno incluye el costo de capital de la planta, el consumo de energía (compresión, criogénica), el mantenimiento y la distribución. Los fabricantes deben analizar el costo por unidad de oxígeno efectivo entregado versus el alquiler de cilindros o el gas entregado. Una planta in situ del tamaño adecuado a menudo se amortiza tras años de uso en gran volumen.

Depender de proveedores o cilindros de oxígeno externos introduce riesgos como retrasos en las entregas, escasez de suministro y precios fluctuantes. Para las operaciones que funcionan las 24 horas del día, cualquier interrupción en el suministro de oxígeno puede detener la producción, lo que genera costosos tiempos de inactividad. Una planta de oxígeno interna elimina estas dependencias al proporcionar una fuente de oxígeno continua y confiable. Los fabricantes pueden planificar sus programas de producción con confianza, sabiendo que la planta puede entregar el volumen y la presión necesarios según la demanda. Esta disponibilidad constante garantiza que los procesos críticos de corte y soldadura nunca se interrumpan.

Tener acceso inmediato a oxígeno a la presión y pureza correctas permite que las operaciones de corte y soldadura mantengan un rendimiento óptimo. El corte a alta velocidad se vuelve más eficiente, la penetración de la soldadura es más profunda y uniforme y se minimizan defectos como escoria o cortes incompletos. Como resultado, el rendimiento aumenta mientras mejora la calidad general del producto terminado. Los trabajadores pueden confiar en las características consistentes de la llama, lo cual es particularmente importante para el corte de precisión de placas de acero gruesas o proyectos de soldadura complejos.

Producir oxígeno in situ reduce o elimina la necesidad de comprar cilindros, que conllevan tarifas de alquiler y costos de entrega. Con el tiempo, la generación de oxígeno a granel reduce significativamente el costo por metro cúbico, especialmente en operaciones de gran volumen.

Las plantas de oxígeno modernas pueden integrar compresores energéticamente eficientes, sistemas de control automatizados y mecanismos de recuperación de calor residual. Esto no solo reduce los costos operativos sino que también se alinea con los objetivos de sostenibilidad al minimizar el consumo de energía y el impacto ambiental.

En las operaciones de soldadura y corte de metales, una planta de oxígeno es mucho más que un suministro de gas: es un activo estratégico que impacta la velocidad, la calidad, el costo y la seguridad. Desde permitir llamas de alta temperatura y un corte eficiente hasta respaldar una penetración profunda de la soldadura y un rendimiento de fabricación confiable, la calidad y la disponibilidad de oxígeno marcan una diferencia tangible en el éxito industrial.

Para los fabricantes, astilleros, talleres de fabricación de acero o cualquier instalación que realice trabajos pesados de corte/soldadura, invertir en la infraestructura adecuada de generación de oxígeno es una decisión comercial clave. Si está explorando o planificando una planta de oxígeno en el sitio para respaldar sus operaciones de corte y soldadura, considere asociarse con proveedores experimentados. Guangzhou Minwen Cryogenic Equipment Co., Ltd. es una de esas empresas que ofrece soluciones avanzadas de plantas de oxígeno adaptadas a entornos de procesamiento de metales industriales. Proporcionan diseño, instalación y soporte para la generación de oxígeno en el sitio, ayudando a los operadores a optimizar su suministro de oxígeno, reducir costos y mejorar la confiabilidad operativa.

No dude en ponerse en contacto con Guangzhou Minwen Cryogenic Equipment Co., Ltd. para obtener más información y explorar cómo una planta de oxígeno podría beneficiar su operación de soldadura y corte de metales.